Сплав 2507 (UNS S32750) представляет собой супердуплексную нержавеющую сталь с составом, в состав которого входят 25% хрома, 4% молибдена, 7% никеля и азота. Вот некоторые ключевые особенности и свойства сплава 2507:Коррозионная стойкость:Сплав 2507 обеспечивает исключительную устойчивость к коррозии, что делает его пригодным для требовательных применений в агрессивных средах. Высокое содержание хрома, молибдена и азота способствует отличной устойчивости к точечной коррозии, щелям и общей коррозии. Он обладает особенно высокой стойкостью к коррозионному растрескиванию под напряжением, вызванному хлоридами, что имеет решающее значение для применения в морской воде и средах, богатых хлоридами. Механические свойства: Сплав 2507 демонстрирует высокую прочность, предлагая отличные механические свойства. Его высокая прочность позволяет проектировать более легкие конструкции, снижая вес и стоимость. Термические свойства: Сплав обладает высокой теплопроводностью, что способствует эффективной теплопередаче. Он также обладает низким коэффициентом теплового расширения, что может быть полезно в определенных приложениях. Сплав 2507 обычно используется в таких отраслях, как химическая промышленность, нефтегазовая, нефтехимическая и морская вода. Он находит применение в различных компонентах, включая теплообменники, трубы, клапаны и накопительные баки. При использовании сплава 2507 важно учитывать конкретные условия эксплуатации и консультироваться с инженерами-материаловедами или производителями сплавов для получения точных рекомендаций по его пригодности, изготовлению и совместимости в конкретных областях применения и условиях.

Приложений

- Оборудование для нефтегазовой промышленности

- Морские платформы, теплообменники, системы технической и технической воды, системы пожаротушения, системы нагнетания и балласта

- Химическая промышленность, теплообменники, сосуды и трубопроводы

- Опреснительные установки, высоконапорные установки обратного осмоса и трубопроводы морской воды

- Механические и конструкционные компоненты, высокопрочные, коррозионностойкие детали

- Энергетические системы ДДГ, коммунальные и промышленные скрубберы, абсорбирующие башни, воздуховоды и трубопроводы

Стандарты

ASTM/ASME .......... A240 - UNS S32750

ЕВРОНОРМ............ 1.4410 - X2 Cr Ni MoN 25.7.4

АФНОР.................... Z3 CN 25.06 Az

Сплав 2304 представляет собой дуплексную нержавеющую сталь 23% хрома, 4% никеля, не содержащую молибдена. Сплав 2304 обладает свойствами коррозионной стойкости, аналогичными 316L. Кроме того, его механические свойства, т.е. предел текучести, в два раза выше, чем у аустенитных марок 304/316. Это позволяет конструктору снизить вес, особенно при правильном проектировании сосудов высокого давления.

Сплав особенно подходит для применений в диапазоне температур -50°C/+300°C (-58°F/572°F). Более низкие температуры также могут быть рассмотрены, но требуют некоторых ограничений, особенно для сварных конструкций.

Благодаря своей дуплексной микроструктуре и низкому содержанию никеля и хрома, сплав обладает улучшенными свойствами коррозионной стойкости под напряжением по сравнению с аустенитными марками 304 и 316.

Общая коррозия

Высокое содержание хрома и молибдена в 2507 делает его чрезвычайно устойчивым к равномерной коррозии органическими кислотами, такими как муравьиная и уксусная кислота. 2507 также обеспечивает отличную стойкость к неорганическим кислотам, особенно содержащим хлориды.

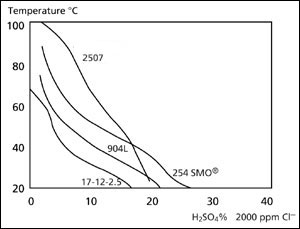

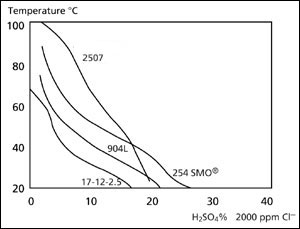

В разбавленной серной кислоте, загрязненной ионами хлора, 2507 обладает лучшей коррозионной стойкостью, чем 904L, которая представляет собой высоколегированную аустенитную сталь, специально разработанную для устойчивости к чистой серной кислоте.

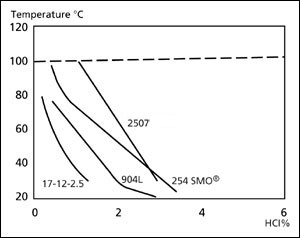

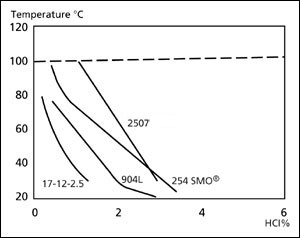

Нержавеющая сталь типа 316L (2,5% Mo) не может использоваться в соляной кислоте из-за риска локальной и равномерной коррозии. Тем не менее, 2507 может быть использован в разбавленной соляной кислоте. Точечная коррозия не должна быть риском в зоне ниже границы на этом рисунке, но следует избегать трещин.

Кривые изокоррозии, 0,1 мм/год, в серной кислоте с добавлением 2000 ppm ионов хлора

Кривые изокоррозии, 0,1 мм/год, в соляной кислоте. Кривая ломаной линии представляет собой точку кипения

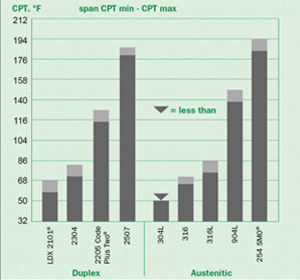

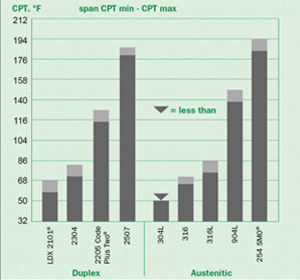

Диапазон критических температур точечной коррозии (CPT) для различных сплавов в 1М NACl

Межгранурная коррозия

Низкое содержание углерода в 2507 значительно снижает риск выпадения карбида в осадок на границах зерен во время термической обработки; Таким образом, сплав обладает высокой устойчивостью к межкристаллитной коррозии, связанной с карбидом.

Коррозионное растрескивание под напряжением

Дуплексная структура 2507 обеспечивает превосходную стойкость к хлоридному коррозионному растрескиванию под напряжением (SCC). Из-за более высокого содержания сплава 2507 превосходит 2205 по коррозионной стойкости и прочности. Модель 2507 особенно полезна при работе на шельфе нефтегазовой отрасли, а также в скважинах с естественно высоким уровнем рассола или в скважинах, где рассол закачивался для повышения нефтеотдачи.

Точечная коррозия

Для установления стойкости сталей в хлоридсодержащих растворах к точечной коррозии можно использовать различные методы испытаний. Приведенные выше данные были измерены с помощью электрохимического метода на основе ASTM G 61. Определены критические температуры точечной коррозии (CPT) нескольких высокоэффективных сталей в растворе хлорида натрия 1М. Полученные результаты демонстрируют превосходную стойкость модели 2507 к точечной коррозии. Разброс нормальных данных для каждого сорта обозначен темно-серой частью столбца.

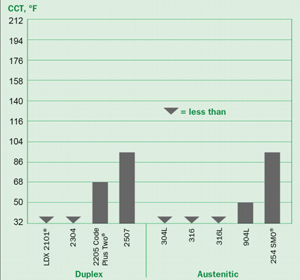

Щелевая коррозия

Наличие щелей, практически неизбежных в практичных конструкциях и операциях, делает нержавеющие стали более восприимчивыми к коррозии в хлоридных средах. 2507 обладает высокой устойчивостью к щелевой коррозии. Критические температуры щелевой коррозии 2507 и некоторых других высокоэффективных нержавеющих сталей показаны выше.

Типичные значения (% по массе)

|

Углерод

|

Хром

|

Никель

|

Молибден

|

Азот

|

Другие

|

|

0.020

|

25

|

7

|

4.0

|

0.27

|

С=0,001

|

|

PREN = [Cr%] = 3.3 [Mo%] = 16 [N %] ≥ 40

|

Физические свойства

Плотность

7 800 кг/м3 - 0,28 фунта/дюйм3

|

Интервал

Характер

°С

|

Термический

расширение

АСС10М-бК-1

|

°С

|

Удельное сопротивление

(μ_ см)

|

Термический

проводимость

(В.м-1.К-1)

|

Специфический

жара

(Дж.кг-1.К-1

|

Молодой

модуль

E

(ГПа)

|

Срез

модуль

G

(ГПа)

|

|

20-100

|

13

|

20

|

80

|

17

|

450

|

200

|

75

|

|

20-100

|

13

|

100

|

92

|

18

|

500

|

190

|

73

|

|

20-200

|

13.5

|

200

|

100

|

19

|

530

|

180

|

70

|

|

20-300

|

14

|

300

|

105

|

20

|

560

|

170

|

67

|

Механические и физические свойства

2507 сочетает в себе высокую прочность на разрыв и ударную вязкость с низким коэффициентом теплового расширения и высокой теплопроводностью. Эти свойства подходят для многих конструкционных и механических компонентов. Ниже приведены механические свойства листа и плиты 2507 при низких температурах, воздействии окружающей среды и при повышенных температурах. Все данные испытаний относятся к образцам в отожженном и закаленном состоянии.

2507 не рекомендуется для применений, требующих длительного воздействия температур выше 570 ° F из-за повышенного риска снижения ударной вязкости. Перечисленные здесь данные являются типичными для кованых изделий и не должны рассматриваться как максимальное или минимальное значение, если не указано иное.

|

|

|

|

Предел текучести 0,2% со смещением, ksi

|

80 мин.

|

|

Предел прочности на разрыв, ksi

|

116 мин.

|

|

Предел текучести со смещением 1%, ksi

|

91 мин.

|

|

Относительное удлинение в 2 дюйма, %

|

15 мин.

|

|

Твердость, по Роквеллу C

|

32 макс

|

|

Энергия удара, фут-фунты

|

74 мин.

|

Ударные свойства при низких температурах

|

Температура °F

|

РТ

|

32

|

-4

|

-40

|

|

Фут-фунты

|

162

|

162

|

155

|

140

|

|

Температура °F

|

-76

|

-112

|

-148

|

-320

|

|

Фут-фунты

|

110

|

44

|

30

|

7

|

Свойства при повышенной температуре при растяжении

|

Температура °F

|

68

|

212

|

302

|

392

|

482

|

|

Предел текучести 0,2% со смещением, ksi

|

80

|

65

|

61

|

58

|

55

|

|

Предел прочности на разрыв, ksi

|

116

|

101

|

98

|

95

|

94

|

Значения получены для горячекатаных листов (th ≤ 2"). Сплав 2304 нельзя использовать в течение длительного времени при температурах выше 300 ° C (572 ° F), где происходит явление дисперсионного упрочнения.

Значения ударной вязкости (минимальные значения KCV)

|

Темп.

|

-50°C

|

+20°C

|

-60°F

|

+70°F

|

|

Единственный

|

75 Дж/cm_

|

90 Дж/cm_

|

54 фута фунта

|

65 футов фунтов

|

|

Средний (5)

|

90 Дж/cm_

|

150 Дж/см

|

65 футов фунтов

|

87 футов фунтов

|

Твердость (типичные значения)

|

Средний (5)

|

ХВ10 180-230

|

НВ : 180-230

|

HRC _ 20

|

Обработка

Горячая штамповка

2507 должен подвергаться горячей обработке при температуре от 1875 ° F до 2250 ° F. За этим должен последовать отжиг раствора при температуре не менее 1925 ° F и быстрая закалка на воздухе или воде.

Холодная штамповка

Большинство распространенных методов формовки нержавеющей стали могут быть использованы для холодной обработки 2507. Сплав имеет более высокий предел текучести и меньшую пластичность по сравнению с аустенитными сталями, поэтому производители могут обнаружить, что необходимы более высокие силы формования, увеличенный радиус изгиба и увеличенный припуск на пружинение. Глубокую вытяжку, формование при растяжении и подобные процессы сложнее выполнить на 2507, чем на аустенитной нержавеющей стали. При формовании требуется более 10% холодной деформации, рекомендуется растворный отжиг и закалка.

Термообработки

2507 должен быть отожжен на твердый раствор и закален после горячей или холодной формовки. Отжиг на твердый раствор следует производить при температуре не менее 1925 ° F. За отжигом следует быстрая закалка на воздухе или воде. Для получения максимальной коррозионной стойкости термически обработанные продукты следует протравливать и промывать.

Сварка

Модель 2507 обладает хорошей свариваемостью и может быть соединена с собой или другими материалами с помощью дуговой сварки в среде защитного металла (SMAW), дуговой сварки вольфрамовым электродом в газовой среде (GTAW), плазменной сварки (PAW), порошковой проволоки (FCW) или дуговой сварки под флюсом (SAW). Присадочный металл 2507/P100 рекомендуется использовать при сварке 2507, поскольку он позволяет создать соответствующую структуру дуплексного сварного шва.

Предварительный нагрев 2507 не требуется, за исключением предотвращения образования конденсата на холодном металле. Температура межваликового сварного шва не должна превышать 300 ° F, иначе целостность сварного шва может быть нарушена. Корень должен быть защищен аргоном или 90% N2/10% продувочным газом H2 для максимальной коррозионной стойкости. Последний обеспечивает лучшую коррозионную стойкость.

Если сварка должна выполняться только на одной поверхности и очистка после сварки невозможна, рекомендуется использовать GTAW для корневых проходов. GTAW или PAW не следует выполнять без присадочного металла, если нет возможности очистки после сварки. Тепловложение 5-38 кДж/дюйм. следует использовать для SMAW или GTAW. Тепловложение около 50 кДж/дюйм. может использоваться для SAW.