Сплав 2304 (UNS S32304) представляет собой дуплексную нержавеющую сталь с составом, включающим 23% хрома, 4% никеля, и не содержит молибдена. Вот несколько ключевых моментов о сплаве 2304:

Коррозионная стойкость:

Сплав 2304 обладает свойствами коррозионной стойкости, аналогичными свойствам аустенитной нержавеющей стали 316L.

Он обеспечивает хорошую стойкость к широкому спектру агрессивных сред, в том числе к хлоридсодержащим растворам.

Механические свойства:

По сравнению с аустенитными марками, такими как 304L и 316L, сплав 2304 обладает более высокой механической прочностью, включая предел текучести.

Повышенная прочность позволяет снизить вес в приложениях, особенно в правильно спроектированных сосудах высокого давления.

Дуплексная микроструктура:

Сплав 2304 имеет дуплексную микроструктуру, состоящую из сбалансированной смеси ферритовой и аустенитной фаз.

Такая микроструктура способствует сочетанию в сплаве коррозионной стойкости и механических свойств. Сплав 2304 обычно используется в различных отраслях промышленности, включая химическую промышленность, нефтегазовую промышленность и морскую среду. Он находит применение в таком оборудовании, как сосуды под давлением, теплообменники, трубопроводные системы и конструкционные компоненты.

Приложений

- Как правило, там, где используются модели 304 и 316L

- Целлюлозно-бумажная промышленность (резервуары для хранения щепы, резервуары для белого и черного щелока, биореакторы)

- Едкие растворы, органические кислоты (устойчивость к ПКК)

- Пищевая промышленность

- Сосуды под давлением (экономия веса)

- Горнодобывающая промышленность (истирание/коррозия)

Стандарты

ASTM/ASME.......... A240 - UNS S32304ЕВРОНОРМ........... 1.4362 - X2 Cr Ni 23.4

АФНОР................... Z3 CN 23.04 Az

ШУМ......................... W. Nr 1.4362

Общие свойства

Сплав 2304 представляет собой дуплексную нержавеющую сталь 23% хрома, 4% никеля, не содержащую молибдена. Сплав 2304 обладает свойствами коррозионной стойкости, аналогичными 316L. Кроме того, его механические свойства, т.е. предел текучести, в два раза выше, чем у аустенитных марок 304/316. Это позволяет конструктору снизить вес, особенно при правильном проектировании сосудов высокого давления.

Сплав особенно подходит для применений в диапазоне температур -50°C/+300°C (-58°F/572°F). Более низкие температуры также могут быть рассмотрены, но требуют некоторых ограничений, особенно для сварных конструкций.

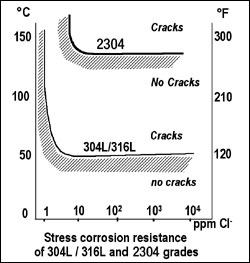

Благодаря своей дуплексной микроструктуре и низкому содержанию никеля и хрома, сплав обладает улучшенными свойствами коррозионной стойкости под напряжением по сравнению с аустенитными марками 304 и 316.

Коррозионная стойкость

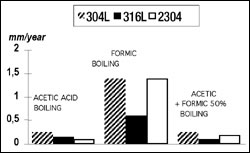

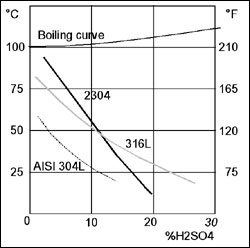

Общая коррозия

Благодаря высокому содержанию хрома (23%) коррозионная стойкость 2304 почти эквивалентна свойствам 316L.

Коррозионная стойкость в различных органических кислотах

Коррозионная стойкость к застойной серной кислоте (0,3 мм/год)

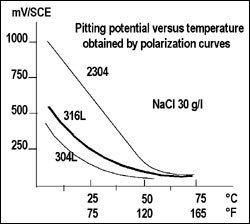

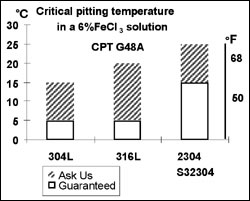

Локализованная коррозионная стойкость

Коррозионная стойкость под напряжением

Результаты испытаний на коррозионную стойкость под напряжением в водных растворах, содержащих хлориды ((8ppm 02) PH =7, >1000 ч, приложенные напряжения выше предела текучести) показывают, что сплав 2304 превосходит сплавы 304L и 316L благодаря высокому содержанию хрома и низкому содержанию никеля.

Это типичная особенность дуплексных нержавеющих сталей. Сплав 2205 работает все же лучше, чем сплав 2304 в аналогичных условиях.

Другие свойства коррозионной стойкости

Сплав 2304 дуплексной нержавеющей стали успешно проходит большинство стандартных процедур испытаний IC, таких как ASTM, A262E и C. Его скорость коррозии в кипящей азотной кислоте (65%) выше, чем у сплава 316L. Благодаря высокому пределу текучести сплав хорошо справляется с абразивными и коррозионными работами.Химический анализ

Типичные значения (% по массе)

|

Углерод |

Хром |

Никель |

Молибден |

Азот |

Другие |

|

0.020 |

23 |

4 |

0.2 |

0.1 |

С=0,001 |

|

PREN = [Cr%] = 3.3 [Mo%] = 16 [N%] ≥ 24 |

|||||

Физические свойства

Плотность

7 800 кг/м3 - 0,28 фунта/дюйм3|

Интервал |

Термический |

°С |

Удельное сопротивление |

Термический |

Специфический |

Молодой |

Срез |

|

20-100 |

13 |

20 |

80 |

17 |

450 |

200 |

75 |

|

20-100 |

13 |

100 |

92 |

18 |

500 |

190 |

73 |

|

20-200 |

13.5 |

200 |

100 |

19 |

530 |

180 |

70 |

|

20-300 |

14 |

300 |

105 |

20 |

560 |

170 |

67 |

Свойства при растяжении (минимальные значения)

|

°С |

Rp 0.2 |

Rp 1.0 |

Rp 1.0 |

°F |

0,2% YS |

YS 0.1% |

ОССП |

Удлинение |

|

20 |

400 |

440 |

600 |

68 |

58 |

64 |

87 |

25 |

|

100 |

330 |

365 |

570 |

212 |

48 |

53 |

83 |

25 |

|

200 |

280 |

310 |

530 |

392 |

41 |

45 |

77 |

20 |

|

300 |

230 |

260 |

490 |

572 |

33 |

38 |

71 |

20 |

|

Темп. |

-50°C |

+20°C |

-60°F |

+70°F |

|

Единственный |

75 Дж/cm_ |

90 Дж/cm_ |

54 фута фунта |

65 футов фунтов |

|

Средний (5) |

90 Дж/cm_ |

150 Дж/см |

65 футов фунтов |

87 футов фунтов |

Твердость (типичные значения)

|

Средний (5) |

ХВ10 180-230 |

НВ : 180-230 |

HRC _ 20 |

Структура

Химический анализ 2304 оптимизирован для получения типичной микроструктуры 50 А / 50 г после обработки отжигом на твердый раствор при 950°/1050°C (1742°/1922°F).

Микроструктура дуплекса 2304 очень стабильна по сравнению с молибденсодержащими дуплексными нержавеющими сталями. Интерметаллические фазы присутствуют только после 10 часов выдержки в диапазоне температур 750°/850°C (1382°F). Добавки меди к марке 2304, когда они указаны, увеличивают твердость стали после термической обработки в диапазоне температур 350°/500°C (662°/932°F).

Обработка

Горячая штамповка

Горячая формовка должна выполняться в диапазоне температур 1150/900°C (2100/1650°F). После формования рекомендуется обработка новым раствором для отжига в диапазоне температур 950°/1050°C (2100°/1650°F) для полного восстановления коррозионной стойкости и механических свойств. Детали, изготовленные из 2304, должны быть тщательно закреплены во время нагрева, чтобы избежать деформации ползучести.

Холодная штамповка

Сплав 2304 может быть подвергнут холодной штамповке без каких-либо проблем. Может использоваться то же оборудование, которое используется для холодной штамповки марок 304L и 316L. Из-за его более высоких механических свойств, в том числе предела текучести, для холодной штамповки требуются более высокие напряжения. Термическая обработка окончательным отжигом также рекомендуется после холодной штамповки с целью восстановления механических и коррозионных свойств, как это описано при «горячей штамповке».

Удаление накипи

Дуплексный сплав 2304 демонстрирует улучшенные свойства обрабатываемости, особенно при бурении. Его поведение эквивалентно поведению 316LEZ*. Кроме того, 2304 обладает лучшей коррозионной стойкостью и чистотой, так как не требует добавления серы. Улучшены характеристики локальной коррозионной стойкости.

*316LEZ - это сплав типа 316L с улучшенными свойствами механической обработки.