Общие свойства

Сплав 625 (UNS N06600) представляет собой аустенитный никель-хром-молибден-ниобиевый сплав, который предлагает уникальное сочетание исключительной коррозионной стойкости и высокой прочности в широком диапазоне температур. Прочность сплава 625 достигается за счет твердого растворного упрочнения никель-хромовой матрицы в присутствии молибдена и ниобия. Это устраняет необходимость в обработке осаждением и закалкой, упрощая процесс изготовления. Химический состав сплава 625 способствует его превосходной коррозионной стойкости в различных суровых условиях эксплуатации. Он также проявляет устойчивость к окислению и науглероживанию при высоких температурах. Сплав демонстрирует стойкость к точечной коррозии, щелевой коррозии, ударной коррозии и межкристаллитному воздействию. Кроме того, он обладает высокой устойчивостью к коррозионному растрескиванию под воздействием хлоридов, что делает его практически невосприимчивым к этой форме коррозии.

Сплав 625, исключительная коррозионная стойкость и высокая прочность делают его пригодным для широкого спектра применений. Он обычно используется в таких отраслях, как химическая обработка, нефть и газ, морская техника, аэрокосмическая промышленность и энергетика. Сплав хорошо подходит для сред, где ожидается воздействие агрессивных сред, повышенных температур и механических напряжений.

Приложений

- Аэрокосмические компоненты – сильфоны и компенсаторы, системы воздуховодов, реверсивные двигатели двигателя, кольца кожуха турбины

- Контроль загрязнения воздуха – футеровка дымоходов, заслонки, компоненты десульфурации дымовых газов (ДДГ)

- Химическая переработка – оборудование для работы с окислительными и восстановительными кислотами, производство суперфосфорной кислоты

- Морской сервис – сильфоны паропроводов, выхлопные системы кораблей ВМС, вспомогательные силовые установки подводных лодок

- Атомная промышленность – компоненты активной зоны реактора и регулирующих стержней, оборудование для переработки отходов

- Морская добыча нефти и газа – трубы отработанного факельного газа, трубопроводные системы, обшивка стояков, трубопроводы и трубки для высокосернистого газа

- Нефтепереработка – трубы отработанного факельного газа

- Переработка отходов – компоненты для сжигания отходов

Стандарты

АСТМ.................. В 443АСМЕ.................. СБ 443

АМС ................... 5599

Химический анализ

Вес % (все значения являются максимальными, если не указано иное)

|

|

|

|

|

|

Никель |

58,0 мин. |

Кремний |

0.50 |

|

Хром |

20,0 мин.-23.0 макс. |

Фосфор |

0.015 |

|

Молибден |

8,0 мин.-10.0 макс. |

Сера |

0.015 |

|

Железо |

5.0 |

Алюминий |

0.40 |

|

Ниобий (плюс тантал) |

3,15 мин.-4.15 макс. |

Титан |

0.40 |

|

Углерод |

0.10 |

Кобальт (если определен) |

1.0 |

|

Марганец |

0.50 |

|

|

Физические свойства

Плотность

0.305 фунтов/дюйм38,44 г/см3

Удельная теплоёмкость

0,102 БТЕ/фунт-°F (32-212°F)427 Дж/кг-°К (0-100°C)

Модуль упругости

30.1 x 106 фунтов/кв. дюйм207.5 ГПа

Теплопроводность 200°F (100°C)

75 БТЕ/ч/фут2/фут/°F10,8 Вт/м-°К

Интервал плавления

2350 – 2460 ° F1290 – 1350°C

Удельное электрическое сопротивление

50,8 мкОм на входе при 70°C128,9 мкОм-см при 210°C

|

Средний коэффициент теплового расширения |

|||

|

°F |

°С |

дюйм/дюйм/°F |

см/см°C |

|

200 |

93 |

7,1 х 10-6 |

12,8 х 10-6 |

|

400 |

204 |

7,3 х 10-6 |

13,1 х 10-6 |

|

600 |

316 |

7,4 х 10-6 |

13,3 х 10-6 |

|

800 |

427 |

7,6 х 10-6 |

13,7 х 10-6 |

|

1000 |

538 |

7,8 х 10-6 |

14,0 х 10-6 |

|

1200 |

649 |

8,2 х 10-6 |

14,8 х 10-6 |

|

1400 |

760 |

8,5 х 10-6 |

15,3 х 10-6 |

|

1600 |

871 |

8,8 х 10-6 |

15,8 х 10-6 |

|

1700 |

927 |

9,0 х 10-6 |

16,2 х 10-6 |

Механические свойства

Типичные значения при 68 ° F (20 ° C)

|

Предел текучести |

Предел прочности на растяжение |

Удлинение |

Твёрдость |

||

|

фунт на квадратный дюйм (мин.) |

(МПа) |

фунт на квадратный дюйм (мин.) |

(МПа) |

% (мин.) |

(макс.) |

|

65,000 |

448 |

125,000 |

862 |

50 |

200 Бринелль |

Коррозионная стойкость

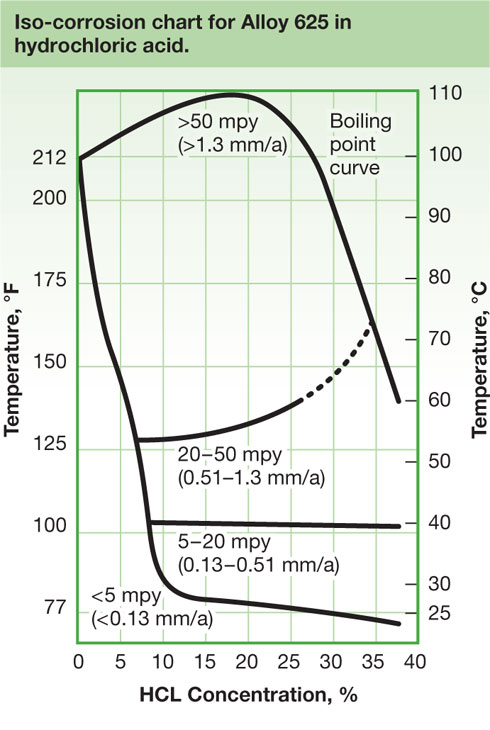

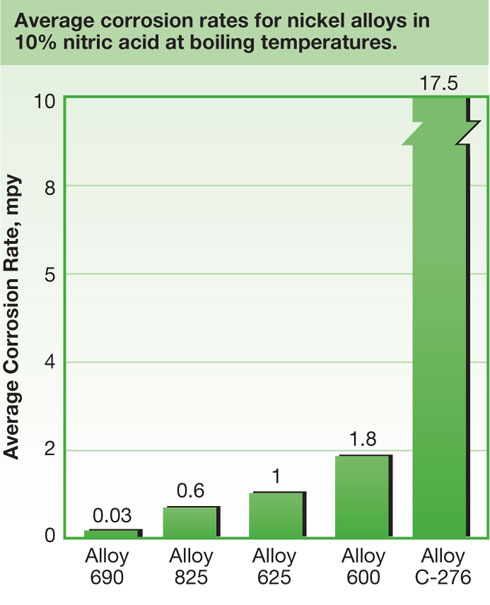

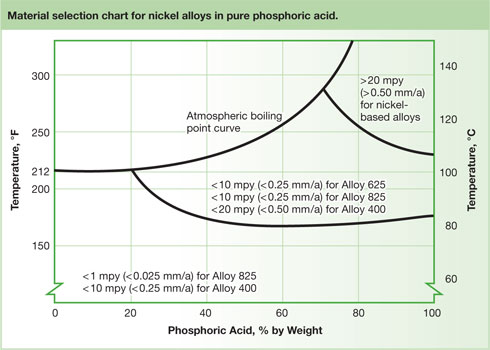

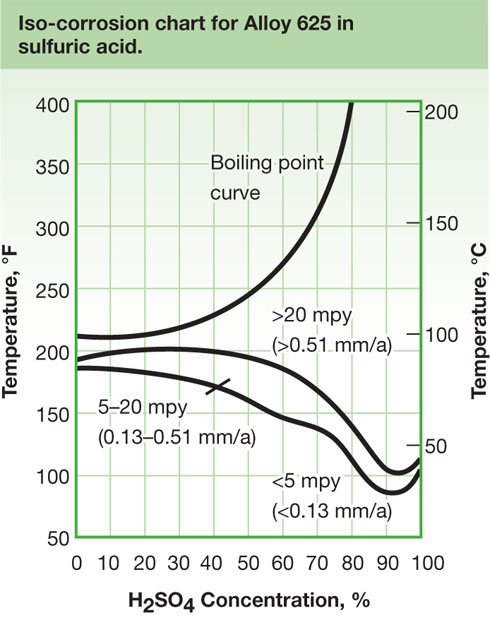

Высоколегированный химический состав сплава 625 обеспечивает превосходную коррозионную стойкость в различных сильно коррозионных средах. Вот некоторые ключевые моменты о коррозионной стойкости сплава 625:Устойчивость к атакам в мягких условиях: Сплав 625 практически невосприимчив к атакам в мягких условиях, таких как атмосфера, пресная и морская вода, нейтральные соли и щелочные растворы. Никель и хром в составе сплава способствуют его устойчивости к окисляющим растворам. Комбинация никеля и молибдена обеспечивает устойчивость в неокисляющих средах. Стойкость к точечной и щелевой коррозии: Сплав 625 устойчив к точечной коррозии, которая представляет собой локализованную коррозию, которая может вызывать небольшие отверстия или ямки на поверхности материала. Он также устойчив к щелевой коррозии, которая возникает в замкнутых пространствах или щелях. Предотвращение межкристаллитного растрескивания: Ниобий, присутствующий в сплаве 625, действует как стабилизатор во время сварки, предотвращая межкристаллитное растрескивание. Межкристаллитное растрескивание может возникать по границам металлических зерен во время сварки. Устойчивость к коррозионному растрескиванию под воздействием хлоридов: высокое содержание никеля в сплаве 625 делает его практически невосприимчивым к коррозионному растрескиванию под воздействием хлоридов. Хлоридное коррозионное растрескивание под напряжением — это тип коррозии, который возникает в присутствии хлоридов и растягивающих напряжений. Устойчивость к минеральным кислотам, щелочам и органическим кислотам: сплав 625 устойчив к воздействию минеральных кислот, таких как соляная, азотная, фосфорная и серная кислоты. Он также проявляет устойчивость к щелочам и органическим кислотам как в окислительных, так и в восстановительных условиях.

Коррозионная стойкость сплава 625 позволяет использовать его в широком спектре применений, где ожидается воздействие суровых условий и агрессивных веществ. Тем не менее, важно учитывать конкретные условия эксплуатации и консультироваться с инженерами-материаловедами или производителями сплавов, чтобы убедиться в пригодности сплава для конкретного применения.

|

Сплав |

Скорость коррозии |

|

|

|

mpy |

мм/а |

|

Сплав 825 |

7.9 |

0.2 |

|

Никель 200 |

10.3-10.5 |

0.26-0.27 |

|

Сплав 400 |

1.5-2.7 |

0.038-0.068 |

|

Сплав 600 |

10.0 |

0.25 |

|

Сплав Г-3 |

1.8-2.1 |

0.046-0.05 |

|

Сплав 625 |

6.8-7.8 |

0.17-0.19 |

|

Сплав С-276 |

2.8-2.9 |

0.07-0.074 |

Коррозионная стойкость никелевых сплавов в четырех 24-часовых испытаниях при кипении уксусной кислоты

|

Сплав |

Уксусная кислота |

Скорость коррозии/эрозии |

|

|

mpy |

мм/а |

||

|

Сплав 825 |

10% |

0.60-0.63 |

0.0152-0.160 |

|

Сплав 625 |

10% |

0.39-0.77 |

0.01-0.19 |

|

Сплав С-276 |

10% |

0.41-0.45 |

0.011-0.0114 |

|

Сплав 686 |

80% |

<0,1* |

<0,01* |

Стойкость никелевых сплавов к ударному воздействию морской воды на скорости 150 футов/с (45,7 м/с)

|

Сплав |

Скорость коррозии/эрозии |

|

|

|

mpy |

мм/а |

|

Сплав 625 |

Ноль |

Ноль |

|

Сплав 825 |

0.3 |

0.008 |

|

Сплав К-500 |

0.04 |

0.01 |

|

Сплав 400 |

1.5-2.7 |

0.038-0.068 |

|

Сплав 600 |

0.4 |

0.01 |

|

Никель 200 |

40 |

1.0 |

Сравнительное число PREN для сплава 625 приведено в таблице ниже.

Эквивалентные числа сопротивления точечной коррозии (PREN) для коррозионностойких сплавов

|

Сплав |

Ni |

Кр |

Мо |

W |

Примечание |

N |

ПРЕН |

|

316 Нержавеющая сталь |

12 |

17 |

2.2 |

— |

— |

— |

20.4 |

|

317 Нержавеющая сталь |

13 |

18 |

3.8 |

— |

— |

— |

23.7 |

|

Сплав 825 |

42 |

21.5 |

3 |

— |

— |

— |

26.0 |

|

Сплав 864 |

34 |

21 |

4.3 |

— |

— |

— |

27.4 |

|

Сплав Г-3 |

44 |

22 |

7 |

— |

— |

— |

32.5 |

|

Сплав 625 |

62 |

22 |

9 |

— |

3.5 |

— |

40.8 |

|

Сплав С-276 |

58 |

16 |

16 |

3.5 |

— |

— |

45.2 |

|

Сплав 622 |

60 |

20.5 |

14 |

3.5 |

— |

— |

46.8 |

|

ССК-6МО |

24 |

21 |

6.2 |

— |

— |

0.22 |

48.0 |

|

Сплав 686 |

58 |

20.5 |

16.3 |

3.5 |

— |

— |

50.8 |

Стойкость к окислению

Стойкость к окислению и образованию накипи сплава 625 превосходит ряд жаропрочных аустенитных нержавеющих сталей, таких как 304, 309, 310 и 347, при температуре до 1800 °F (982 °C) и в условиях циклического нагрева и охлаждения. При температуре выше 1800 °F (982 °C) накипь может стать ограничивающим фактором при обслуживании.

Производственные данные

Сплав 625 легко сваривается и обрабатывается стандартными производственными методами, однако благодаря высокой прочности сплава он устойчив к деформации при температурах горячей обработки.

Горячая штамповка

Диапазон температур горячей обработки для сплава 625 составляет 1650 – 2150 °F (900 – 1177 °C). Тяжелые работы должны выполняться как можно ближе к 2150 ° F (1177 ° C), в то время как более легкие работы могут выполняться при температуре до 1700 ° F (927 ° C). Горячая обработка должна происходить равномерным восстановлением для предотвращения дуплексной структуры зерна

Сплав 400 легко поддается холодной обработке практически всеми методами холодного изготовления. Холодная обработка должна выполняться на отожженном материале. Сплав имеет несколько более высокую скорость деформационного упрочнения, чем углеродистая сталь, но не такую высокую, как нержавеющая сталь 304.

Холодная штамповка

Сплав 625 может быть подвергнут холодной штамповке в соответствии со стандартной производственной практикой. Сплав должен находиться в отожженном состоянии. Скорость деформационного упрочнения выше, чем у аустенитных нержавеющих сталей.

Сварка

Сплав 625 может быть легко сварен большинством стандартных процессов, включая GTAW (TIG), PLASMA, GMAW (MIG/MAG), SAW и SMAW (MMA). Термообработка после сварки не требуется. Чистка щеткой из нержавеющей проволочной щетки после сварки удалит тепловой оттенок и даст участок поверхности, не требующий дополнительного травления.

Обработки

Сплав 625 желательно обрабатывать в отожженном состоянии. Поскольку сплав 625 подвержен деформационному упрочнению, следует использовать только низкие скорости резания, а режущий инструмент должен быть постоянно включен. Достаточная глубина реза необходима для того, чтобы избежать контакта с ранее сформированной зоной деформационного отверждения.