Общие свойства

Сплав 904L (UNS N08904) представляет собой сверхаустенитную нержавеющую сталь, специально разработанную для обеспечения умеренной и высокой коррозионной стойкости в широком диапазоне технологических сред. Он обладает отличной коррозионной стойкостью благодаря высокому содержанию хрома и никеля, а также добавлению молибдена и меди. Высокое содержание хрома и никеля в сплаве 904L в сочетании с 4,5% молибдена способствует его превосходной коррозионной стойкости. Он обладает хорошей или отличной стойкостью к коррозионному растрескиванию, вызванному хлоридами, точечной коррозии и общей коррозии. По сравнению с нержавеющими сталями, такими как 316L и 317L, которые также усилены молибденом, сплав 904L обеспечивает превосходную коррозионную стойкость. Первоначально разработанный для работы в средах, содержащих разбавленную серную кислоту, сплав 904L демонстрирует хорошую стойкость к ряду неорганических кислот, включая горячую фосфорную кислоту. Он также обладает хорошей устойчивостью к большинству органических кислот. Это делает его пригодным для применения в таких отраслях, как химическая промышленность, фармацевтика и борьба с загрязнением, где распространено воздействие коррозионных кислот. Сочетание высоколегированного химического состава, включающего 25% никеля и 4,5% молибдена, делает сплав 904L прочной маркой нержавеющей стали с отличными коррозионными свойствами, особенно в агрессивных средах.

Сплав 904L легко сваривается и обрабатывается в соответствии со стандартными производственными технологиями.

Приложений

- Контроль загрязнения воздуха — скрубберы для угольных электростанций

- Химическая переработка — технологическое оборудование для производства серной, фосфорной, неорганической и органических кислот и производства фосфорсодержащих удобрений

- Металлургическая переработка — травильное оборудование с использованием серной кислоты

- Добыча нефти и газа — морское технологическое оборудование

- Фармацевтическая промышленность — технологическое оборудование

- Целлюлозно-бумажная промышленность — перерабатывающее оборудование

- Морская вода и солоноватая вода — конденсаторы, теплообменники и трубопроводные системы

Стандарты

АСТМ........ А 240, В 625АСМЕ........ SA 240, SB 625

Коррозионная стойкость

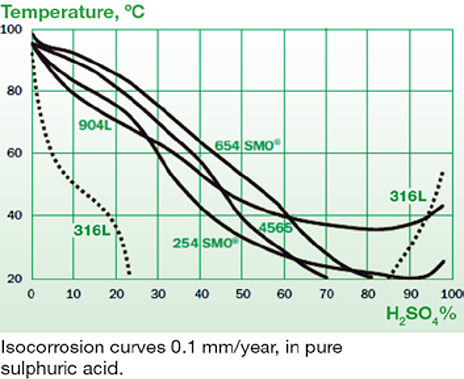

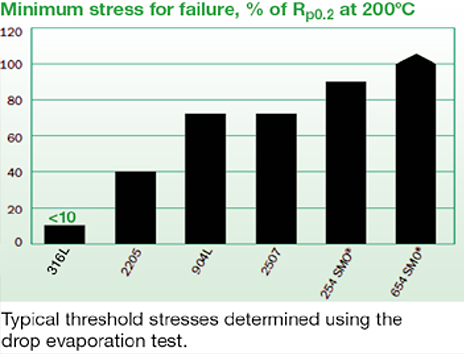

Высокое содержание легирующих элементов в сплаве 904L обеспечивает исключительную стойкость к равномерной коррозии. Первоначально он был разработан для работы в средах, содержащих разбавленную серную кислоту, и обеспечивает полную стойкость в таких средах во всем диапазоне концентраций от 0 до 100% при температурах до 95 ° F (35 ° C). Кроме того, сплав 904L демонстрирует хорошую стойкость к другим неорганическим кислотам, в том числе к фосфорной кислоте, а также к большинству органических кислот. Однако важно отметить, что кислоты и растворы кислот, содержащие галогенид-ионы, могут быть очень агрессивными, и коррозионная стойкость сплава 904L, а также других нержавеющих сталей, таких как 317L и 317LMN, может быть недостаточной в таких средах. Когда речь идет о фракционной перегонке таллового масла или горячих концентрированных едких растворов, где решающее значение имеет коррозионная стойкость, содержание никеля в материале становится значительным. Сплав 904L с содержанием никеля 25% зарекомендовал себя как подходящая альтернатива многим обычным нержавеющим сталям в этих областях. Кроме того, обычные нержавеющие стали, такие как 304L и 316L, при определенных условиях подвержены хлоридному коррозионному растрескиванию под напряжением (SSC). Стойкость к ССК увеличивается с повышением содержания никеля и молибдена. В результате высокоэффективные аустенитные нержавеющие стали, такие как сплав 904L, демонстрируют превосходную стойкость к SSC. В растворах хлоридов в условиях испарения эти высокоэффективные аустенитные стали и дуплексные нержавеющие стали превосходят 316L, как показано в упомянутой вами таблице.

|

СПЛАВ |

Скорость коррозии, мм/год |

|

316л |

>6 |

|

904Л |

0.47 |

|

254 СМО® |

0.27 |

|

654 СМО® |

0.06 |

*Состав: 20% HNO3 + 4 HF.

Равномерная коррозия при влажном использовании фосфорной кислоты при 60°C

|

СПЛАВ |

Скорость коррозии, мм/год |

|

316л |

>5 |

|

904Л |

1.2 |

|

254 СМО® |

0.05 |

Состав: 54% P2O5, 0,06% HCI, 1,1% HF, 4,0% H2SO4, 0,27% Fe2O3, 0,17% AI2O3, 0,10% SiO2, 0,20% CaO и 0,70% MgO.

Скорость коррозии в колонне жирных кислот при дистилляции таллового масла при температуре 253°C

|

СПЛАВ |

Скорость коррозии, мм/год |

|

316л |

0.88 |

|

317ЛМН |

0.29 |

|

904Л |

0.056 |

|

254 СМО® |

0.01 |

Химический анализ

Вес % (все значения являются максимальными, если не указано иное)

|

|

|

|

|

|

Никель |

23,0 мин.-28.0 макс. |

Кремний |

1.00 |

|

Хром |

19,0 мин.-23.0 макс. |

Фосфор |

0.045 |

|

Молибден |

4,0 мин.-5.0 макс. |

Сера |

0.035 |

|

Медь |

1,0-2,0 макс. |

Железо |

Равновесие |

|

Марганец |

2.00 |

|

|

Физические свойства

Плотность

0.287 фунты/дюйм37,95 г/см3

Удельная теплоёмкость

0,11 БТЕ/фунт-°F (32 – 212°F)450 Дж/кг-°K (0 – 100°C)

Модуль упругости

28.0 x 106 фунтов/кв. дюйм190 ГПа

Теплопроводность 212°F (100°C)

6,8 БТЕ/фут-ч°Ф12,9 Вт/м-°К

Интервал плавления

2372 – 2534°F1300 – 1390°C

Удельное электрическое сопротивление

33,5 мкОм на входе при 68°C95,2 мкОм-см при 20°C

|

Диапазон температур |

|

||

|

°F |

°С |

дюйм/дюйм °F |

см/см °C |

|

68-212 |

20-100 |

8,5 х 10-6 |

15,3 х 10-6 |

Механические свойства

|

Предел текучести |

Предел прочности на растяжение |

Удлинение |

Твёрдость |

||

|

фунт на квадратный дюйм (мин.) |

(МПа) |

фунт на квадратный дюйм (мин.) |

(МПа) |

% (мин.) |

(макс.) |

|

31,000 |

220 |

71,000 |

490 |

36 |

70-90 Роквелл Б |

Производственные данные

Сплав 904L может быть легко сварен и обработан в соответствии со стандартными производственными методами.

Холодная штамповка

904L достаточно пластичен и легко формуется. Добавление молибдена и азота подразумевает, что может потребоваться более мощное технологическое оборудование, если сравнивать со стандартными марками 304/304L.

Горячая штамповка

Для процессов горячей обработки рекомендуется рабочая температура 1562–2102 °F (850–1150 °C). Обычно за горячей обработкой следует отжиг и закалка в твердом растворе, но для 904L, если горячее формование прекращается при температуре выше 2012°F (1100°C) и материал закаливается сразу после этого, материал можно использовать без последующей термической обработки. Важно, чтобы вся заготовка была закалена при температурах выше 2012 °F (1100 °C). В случае частичного нагрева или охлаждения ниже 2012 °F (1100 °C) или если охлаждение было слишком медленным, горячая обработка всегда должна сопровождаться отжигом и закалкой раствора. 904L следует отжигать на твердый раствор при 1940–2084 °F (1060–1140 °C).

Обработки

Скорость упрочнения холодной деформации сплава 904L делает его менее поддающимся обработке, чем нержавеющие стали 410 и 304.

Сварка

Сплав 904L может быть легко сварен большинством стандартных процессов. Аустенитные пластинчатые материалы имеют однородную аустенитную структуру с равномерным распределением легирующих элементов. Затвердевание после сварки вызывает перераспределение определенных элементов, таких как молибден, хром и никель. Эти сегрегации остаются в литой структуре сварного шва и могут ухудшить коррозионную стойкость в определенных средах. Сегрегация менее заметна в 904L, и этот материал обычно сваривается с использованием присадочного металла того же состава, что и основной металл, и даже может быть сварен без присадочного металла.

Сварочными материалами для 904L являются 20 покрытых электродов 25 CuL и 20 проволоки 25 CuL.